| Главная » Статьи » Рекомендации |

Оборудование для изготовления поддонов

|

Чем наше предложение отличается от других? Тем, что мы не даем

заоблачные теоретические, рекордные, а чаще всего из головы взятые

цифры. Некоторые продавцы подобного оборудования заявляют «космическую»

производительность, но достаточно взять в руки калькулятор, представить

себе реальный процесс производства и все встанет на свои места. Чудес не

бывает…. Наше оборудование протестировано на многих российских

производствах. И все оборудование, описанное ниже, прошло самую главную

проверку – проверку руками тех, кто сам изготавливает поддоны, кто знает

все тонкости этой тяжелой работы. И все наши разработки и модернизации

сделаны исходя из требований и опыта производителей, и направлены на

повышение эффективности и оптимизации паллетного производства. Мы можем с

полной уверенностью предложить Вам оборудование, которое полностью

отвечает требованию паллетной индустрии в России. К основным требованиям можно отнести следующие: Паллетный рынок России требует недорогие качественные поддоны. При этом конкурентность рынка чрезвычайно велика. Рынок завален дешевыми поддонами. Для того, чтобы выжить, производитель должен снижать себестоимость поддонов. При этом затраты на оборудование должны быть невысокими, так как большая часть производителей не может позволить себе дорогие вливания в производство. Да и зачастую в этом просто нет экономического смысла. Снижать себестоимость поддонов можно следующими способами: - использование более дешевой древесины (не всегда возможно из-за увеличения количества брака поддонов, связанного с плохим деревом) - использование более дешевой рабочей силы (проблема кадрового вопроса все еще сильна, плюс квотирование иностранной рабочей силы) - использование более дешевых гвоздей (цена на гвозди колеблется в небольших пределах и существенную разницу, которая могла бы дать конкурентное преимущество, Вы не увидите) - использование гвоздей других размеров с хорошими крепежными свойствами (вполне возможно, главное, чтобы это удовлетворяло заказчика и соответствовало требованиям ТУ и ГОСТ) И наконец: - оптимизация производства: снижение себестоимости за счет применения новых технологий сборки поддонов при помощи пневматических инструментов, изготовление большего числа поддонов меньшим количеством сотрудников (при этом можно сохранять существующие оклады), уменьшение площади производства за счет оптимизации размещения оборудования (снижение стоимости аренды, высвобождение площадей под другие виды деятельности) С одной стороны, можно решить задачу оптимального производства путем покупки автоматической линии по сборке поддонов. Однако , в данное время, такие линии обладают рядом существенных недостатков: - дороговизна. Стоимость полной линии начинается от 150 тысяч евро, что не по карману большинству производителей поддонов - необходимость в качественных калиброванных гвоздях (ведет к импорту этих гвоздей из-за границы, так как российские производители не в состоянии изготавливать калиброванные гвозди для сборочных линий. А это существенно увеличивает стоимость поддона. Использование некачественных гвоздей ведет к частой остановке линии для извлечения застрявшего гвоздя, что негативно сказывается на производительности линии) - необходимость в качественных деревянных заготовках (так как линии имеют маленький допуск по заготовкам) ведет к удорожанию стоимости поддона - для работы необходимо привлекать только подготовленных рабочих (чем профессиональней специалист, тем выше его стоимость) - ремонт и обслуживание только квалифицированными специалистами (чаще специалисты вызываются из-за границы, что ведет к дополнительным тратам и увеличивает время ремонта, срок ожидания запчастей тоже немаленький) - большое потребление электроэнергии, необходимость в высокопроизводительном компрессоре и дорогой системе очистки воздуха Предлагаемое нами оборудование не имеет недостатков автоматических сборочных линий и способно полностью удовлетворить требованиям, предъявляемым производителями поддонов: - невысокая стоимость оборудования и инструментов - низкие затраты на электроэнергию - высокая производительность (450 поддонов в смену 8 часов, с учетом обеденного перерыва и того, что Ваши сотрудники не роботы) - маленький штат сотрудников (всего 4 человека) - не требуется высокой квалификации персонала - отсутствие лишних регулировок оборудования - небольшая площадь производства - низкие затраты на ремонт и обслуживание - использование недорогих гвоздей с хорошими крепежными свойствами - использование заготовок с оговариваемыми допусками Оборудование для организации паллетного производства Направление деятельности:

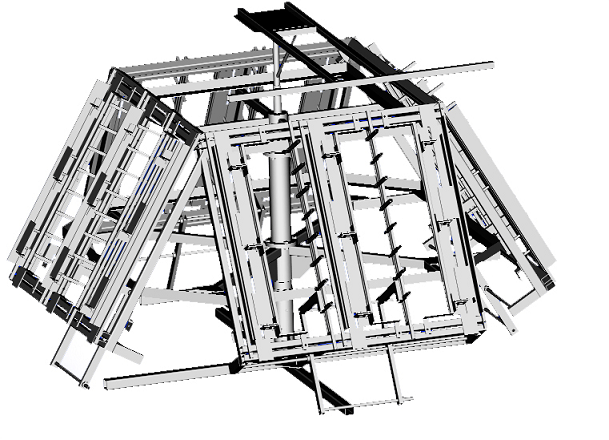

Штат сотрудников: 4 человека 1. Система вращающихся кондукторов револьверного типа для сборки поддонов при помощи пневматических гвоздезабивных инструментов В комплекте 4-е кондуктора + вращающаяся станина Производительность: 450 штук поддонов за 8-и часовую смену (реальная подтвержденная производительность, теоретически: до 1600 поддонов в смену ). Персонал: 2 человека Не требует ни электрического, ни воздушного питания Простота и надежность конструкции обеспечивает не ограниченный срок годности и отсутствие поломок, даже при работе неквалифицированных операторов Требует минимального ухода Обеспечивает выдержанную геометрию поддона Обеспечивает любой диапазон производимых размеров поддонов (под заказ) Обеспечивает любой диапазон используемых брусков (шашек) (под заказ) Отсутствие регулировок кондуктора обеспечивает постоянную выдержанную геометрию поддона и обладает неоспоримым преимуществом перед регулируемыми кондукторами: со временем у них меняются допуски и геометрия (эта конструктивная особенность, от которой не избавиться) Прижимное устройство брусков и досок для правильной геометрии поддона Самозагибание гвоздей при креплении дополнительных досок существенно экономит время на эту операцию Надежное механическое устройство для извлечения готового поддона Для работы достаточно 2 гвоздезабивных инструмента (поставляются отдельно) Возможность оснащения пневмоподвесами для удобства работы с инструментами (под заказ) Гарантия: 5 лет Срок годности: не ограничен Допуск по заготовкам +/_ 3 – 5мм (по желанию заказчика)

-Комперссор поршневой в ременным приводом и чугунной головой, стойкой к перегревам. Производительность компрессора подбирается исходя из требований заказчика -Гвоздезабивные инструменты имеют увеличенный ресурс и предназначены для работы в тяжелых условиях при производстве подднов. Невысокая стоимость инструментов (качество превышает цену). Низкая стоимость ремонта и обслуживания. Практически любую поломку можно устранить в самое короткое время прямо на производстве. P.S. Почему мы предлагаем остановить свой выбор именно на инструментах Airon или Fasco? Опять же, это выбор профессиональных производителей поддонов! Инструменты Airon отлично показали себя на российском рынке. Спрос на эти инструменты уже давно держится на высоком уровне. И основная тому причина: высокое качество инструментов, невысокая стоимость и крайне низкие расходы на обслуживание. И ко всему одна из важнейших составляющих: полное сервисное обслуживание и полное обеспечение запасными частями и комплектующими. Кто работает инструментами, тот понимает, о чем идет речь. Если инструмент не может быть отремонтирован в самое короткое время – то производство несет потери. Сотни производителей поддонов стали приверженцами именно этой марки. Хотя предложений на рынке полно: и японские «МAX» (сделанные в Тайланде), и немецкие «BеA» (тот же «МAX», только другого цвета), и канадские «Optima» (в Канаде не делают гвоздевых инструментов), и немецкая «Prebena» родом из Тайваня, и китайские «Мix» (дешевая копия «МAX»). Инструменты Airon изготавливаются на американском заводе в Тайване и раньше поставлялись только на рынок США. При этом завод занимается изготовлением этих инструментов уже почти 30-и лет!!!! Вдумайтесь в эту цифру…… Что касается инструментов Fasco, то они изготавливаются по лицензии компании МAX в Италии. Хочу подчеркнуть, что завод Fasco находится в Италии и делает инструменты более 40 лет. При сохраненном качестве, цена на инструменты на 30% меньше, а запчасти дешевле почти в два раза. Все объясняется просто: в этом случае Вам не приходится платить за бренд «МAX» или «BеA», Вы платите только за инструмент. -Шланги, соединения, фильтра, маслораспылители, хомуты производства Италии, Чехии, Германии для обеспечения работы инструментов Пневматический гвоздезабивной инструмент Airon С33/90-А3 (США) (38-90мм) Легкий надежный гвоздезабивной инструмент 3,6 кг для работы с гвоздями до 90мм Ввертыш носовой части в десятки раз снижает стоимость обслуживания, связанную с износом носовой части. Низкая стоимость обслуживания в совокупности с высоким ресурсом сделали эту модель самой популярной в своем классе. Пневматический гвоздезабивной инструмент Airon С25/65-А1 (США) (25-65мм) Легкий (вес 2,6кг) надежный инструмент для работы с гвоздями до 65мм. Низкая стоимость обслуживания. Самая популярная модель в своем классе Пневматический гвоздезабивной инструмент Airon С29/70-А1 (США) (40-70мм) Инструмент для гвоздей до 70мм Отличается чрезвычайной надежностью при работе в сложных условиях. Низкая стоимость обслуживания. Компрессор СБ4/С 270LB75 (Беларусь) производительность на выходе : 750 л/мин., производительность на всасывание: 880 л/мин., ресивер: 270 литров, Давление: 10 атм. мощность двигателя: 5,5 кВт, 380В, 50Гц Вес: 206 кг. Габаритные размеры: длина 1650мм, ширина 510мм, высота 1150мм) Ременной привод (уменьшен шум, повышена производительность) Чугунная головка блока цилиндров не склонна к перегреву, Надежный к скачкам и перепадам электроэнергии двигатель, Блок управления производства Германии Несколько ступенчатых систем защиты для безопасности, Возможность регулировки выходного давления, Удобный кран для слива конденсата Высокий ресурс компрессора, обеспечивающий непрерывную работу 6-и гвоздезабивных инструментов

Пневматическая линия для гвоздезабивных инструментов формируется исходя их индивидуальных требования заказчика и условий производства. Шланги производства Чехии. Соединения, влаго-маслоотделительные фильтры, маслораспылители, регуляторы давления, штуцера, муфты производства Camozzi (Италия). 3. Торцовочный станок (для получения заготовок доски и бруска) Производительность за один пропил: - до 16 досок - 3 бруска 145х 75мм - 4 бруска 100 х 75мм Диск 400- 450мм

4. Углообрезной станок со столом

| |

| Просмотров: 2832 | |

| Всего комментариев: 0 | |

Последние статьи

Добавленно 10.04.2018 в категорию Руководства: просмотров 802, комментарий 0

Читать далее...

Добавленно 06.02.2017 в категорию Рекламма: просмотров 832, комментарий 0

Читать далее...

Добавленно 04.02.2017 в категорию Разбор полетов: просмотров 1420, комментарий 0

Читать далее...